颗粒机制粒避坑:7大成品颗粒异常情况解析,新手也能看懂

[压辊 新闻资讯]在颗粒机制粒生产时,有时会出现成品颗粒外观异常的情况,对于新入行经验不足的客户朋友说,很难迅速排除问题。成品颗粒外观会产生哪些异常情况?这些异常情况是什么原因导致的呢?宝壳和大家一起来分析:颗粒机制粒避坑的7大成品颗粒异常情况解析,新手也能看懂。

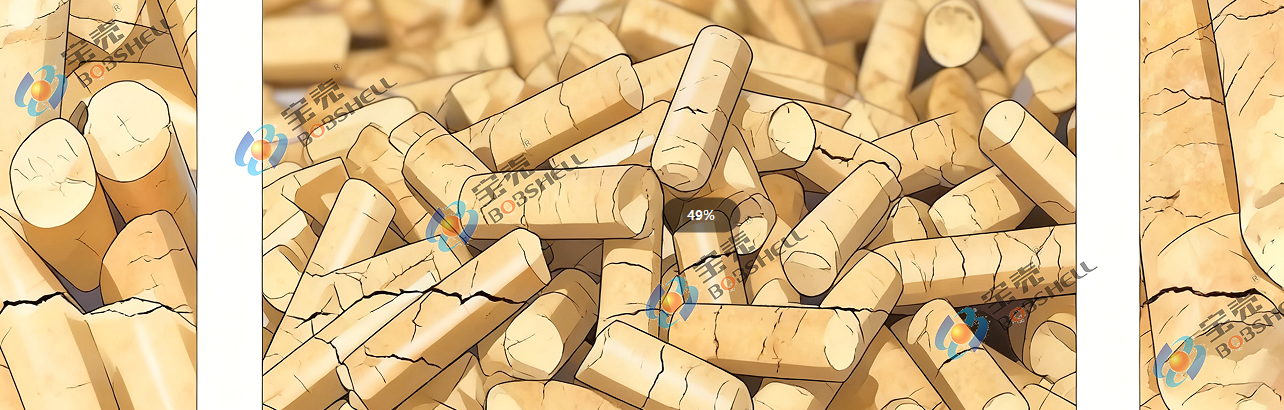

多为成品颗粒离开模具时产生的。在生产过程中,当切刀位置距离环模表面较远并且刀口较钝时,从模孔挤出的颗粒是被切刀碰断或撕裂而非正常切断,颗粒就会出现弯曲且另一面呈现裂纹的情况。这种颗粒在运输过程中往往会出现断裂,出现很多粉料。

解决办法:提高环模压缩比,增大环模、压辊对原料的压缩力,从而使成品颗粒的密度、硬度和强度增加;调节切刀与环模表面的距离和角度;使用锋利的切刀。

这种裂纹多发生于颗粒的横切面。原料中含有较多纤维的蓬松原料,由于其中含有比孔径长得纤维,当颗粒被挤出后,纤维在膨胀作用下在颗粒横切面上产生裂纹。

解决办法:先将产量降低,减小原料通过模孔的速度,可以增加其密实度;另外提高粉碎细度,使其中最长的纤维长度不超过粒径的三分之一。

原料中含有蓬松而略带弹性的原料,在经过调质时会吸水膨胀,经过环模压缩制粒后,会因水分作用及原料自身的弹性产生纵向裂纹。

解决办法:可以通过掺一些其他原料调整原料比例;降低原料水分;降低进料速度增大模具压缩比,尽量延长原料通过模孔的时间。

这多是由于制粒原料中含有没有粉碎或半碎的大颗粒原料,由于原料粒度硬又大,在通过环模模孔时就不能很好地和其它原料结合在一起,压力的变化让颗粒产生辐射式裂纹或使颗粒显得凹凸不平。

解决办法:建议控制原料的粗细度和均匀度。

原料本身含细小粉尘、原料水分过干、模具压缩比不足、模具压辊磨损、进料量过大等都会导致颗粒松散出现成品颗粒含粉料过多,另外颗粒表面不光滑、颗粒松散、切口不整齐等在运输过程都容易粉化;冷却过程中产生的粉料没有被筛分出来。

解决办法:控制原料水分在合理范围,避免过度烘干;控制喂料量;选择合适的环模压缩比和喂料量;及时更换磨损的压辊和模具,调整模辊间隙至合理值;调整或修磨切刀使颗粒切口整齐;清理或检修分级筛。

多为同一时刻制粒室内原料分布不均匀、颗粒机喂料不均匀、环模压辊磨损不一致、设计环模时有效孔与减压孔直径差过大以及模辊间隙不合适等都会造成颗粒长短不一。另外,切刀的位置或角度不合理都会使颗粒长短不一。

解决办法:及时更换磨损的压辊和模具,调整模辊间隙至合理值;对颗粒长短要求严格的产品在设计环模时有效孔直径与减压孔直径差要控制在0.2~0.4mm范围内。调整切刀位置和角度;保持喂料量稳定;调节模辊之间的间隙;及时清理环模上堵塞的孔。

多为制粒仓中具有重复制粒的回机料,又或环模孔径内壁光洁度不一致,颗粒在挤出时受到的阻力和挤压力就不一样,颜色的变化就不一致。另外环模小孔壁上有毛刺,颗粒在挤出时会划伤表面,致使单个颗粒的表面颜色不同。

解决办法:把回机料和原料混合后重新进行粉碎;使用优质的环模,保证模孔的光洁度。调整模辊间隙到适合位置。