颗粒机压辊越紧越好吗?颗粒成型不好是什么原因?

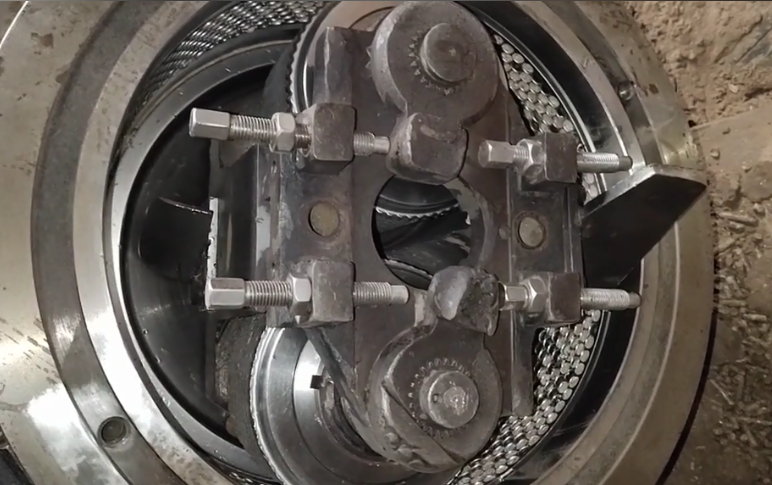

如果压辊和环模的间隙调节过紧,绝对会损伤环模,若调松了在制粒时又会产生打滑状况。间隙以0.1-0.3mm为宜,大约是一张纸的间隙,若压制草粉料时可加大到0.5mm。以下是颗粒机环模压辊间隙的调整方法:

1、高点接触法

调整压辊,使压辊和环模的高点处于稍稍接触的状态,此时用手盘动压辊可以听到轻微的接触声。

2、标签法

置入三张标签未辨别压辊和环模之间的间隙,调整状况,如间隙适当,则会在标签上留下压痕,如标签被压破,则说明间隙太紧,需重新调整。通过这样的调整不但可以防止压辊环模之间金属与金属的过度磨耗,同时也可保证恰当的压力,达到制粒最高产量。

压辊需要经常进行调整,以保持压辊和环模的间隙始终处于最佳的状态。在进行调试时,环模和压辊表面应彻底清洁。初次使用进行压辊的调试时建议使压辊和环模的间隙稍大一点,随着颗粒机的生产,每次停机后随时进行检查,对压辊间隙进行调整,如果环模使用时间较长而不更换,应定期检查压辊销紧螺母,以防松脱。

另外压辊应做正确的配合使用,当新环模配用第一对辊壳,用到辊壳寿命的50%时换下,调换第二对新辊壳使用,第二对辊壳用到其寿命的50%时换下,再换上第三对辊壳使用。等三对辊壳完全用完后,再把前面换下的旧辊壳换上使用,以保证环模在使用寿命60%之前,能配合使用比较平整的辊壳,使环模工作面保持平整,压力均衡。如环模只需要使用两对辊壳,把第二对辊壳换上后可完全用完,再把换下的第一对旧辊壳换上去使用。

颗粒成型不好是什么原因?

颗粒生产并不是一直一帆风顺,有时会出现颗粒松散,甚至压不成型。颗粒不成型的原因是多方面的。但从以下四方面考虑,应该能找到问题所在:

1、原料的特性

一般来说,松木等质地较为松软的木屑比较容易制粒,如果原料质地过硬,或原料为面粉状的细粉,建议掺入刨花,基本可以成型,请注意是基本成型,也就是说会出现短小的成型颗粒。正常情况下,颗粒机的原料要求是通过6-12mm的粉碎机筛网的料,也就是1-5mm左右的锯末。

2、环模压缩比

不同的物料需要不同的压缩比模具,如果出现一进料模具就堵塞,并且出料颗粒有油光发亮,甚至出现炭化发黑现象,又或颗粒软、松散、粉料多,说明这个环模不适合生产现时的物料,需请厂家给你更换合适压缩比的模具。

3、压辊与环模的间隙

制粒室压辊跟环模之间的间隙是否过大,一般为0.1~0.3mm,间隙过大的话,压力不够,无法挤压成型。

4、原料水粉

原料的含水量也是颗粒成型的关键指标,原料水分不匀、过干或过湿都会导致堵塞模孔,造成颗粒机不出料。以松木、杉木、桉木等原料为例,水分要求在13%-17%。当然这个数值不是绝对,不同的原料要求不一样,具体数值应根据自己的实际生产情况得出。