论颗粒机压辊热处理工艺的重要性

[压辊环模 新闻资讯]颗粒机是压制生物质颗粒燃料及颗粒饲料的设备,其中,压辊是其主要的零部件及易损件,由于其工作繁重,工作条件苛刻,即便是质量再高,发生磨损现象也是不可避免的。在生产过程中压辊消耗量大,所以压辊的材质及制作工艺就显得尤为重要。

颗粒机压辊的失效分析

压辊的制作工艺流程:下料-锻造-正火(退火)-粗加工-调质-半精加工-表面淬火-精加工。有专业团队以生产加工生物质颗粒燃料为题,对其磨损进行了试验研究,为合理选择压辊材料和热处理工艺提供了理论依据。以下是研究结论和建议:

颗粒机压辊表面出现凹坑、划痕,由于砂粒、铁屑等硬质杂质对压辊的磨损,属于非正常磨损。表面平均磨损量约3mm,两侧磨损量不同,进料一侧磨损严重,磨损量为4.2mm。主要是由于进料后,匀料器没有来得及将物料分配均匀,就进入了挤压过程。

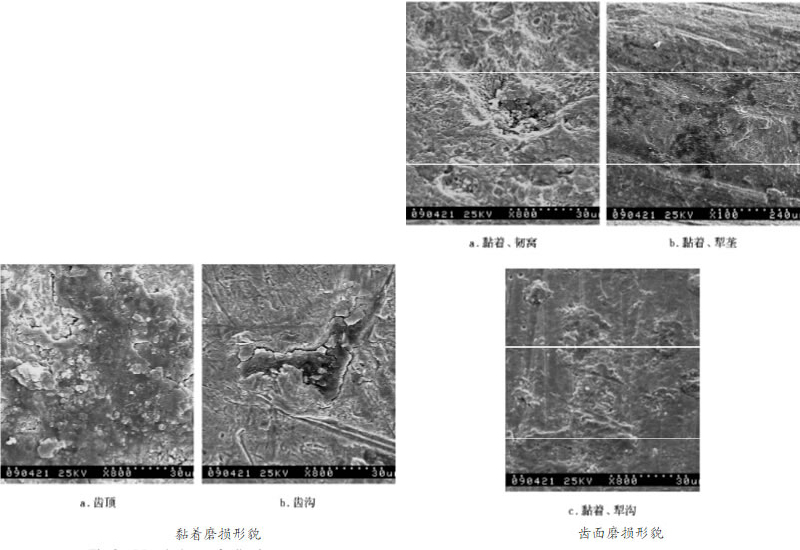

经微观磨损失效分析表明,由于原料对压辊表面轴向的磨损,压辊表面材料的缺失是失效的主要原因,主要磨损形式为黏着磨损和磨粒磨损,其形貌有韧窝、犁垄、犁沟等,表明原料中的硅酸盐及沙粒、铁屑等对压辊表面磨损严重。由于水蒸气等作用,压辊表面出现泥状花样,导致压辊表面产生应力腐蚀裂纹。

建议对原料粉碎前加除杂工序,将原料中掺杂的砂粒、铁屑等除净,防止对压辊的非正常磨损。改变刮板形状或安装位置,使物料在压制室均匀分布,防止压辊受力不均,从而加剧压辊表面的磨损。由于压辊主要为表面磨损失效,为提高表面高硬度、耐磨损、耐腐蚀性,应选用耐磨损的材质及适合的热处理工艺。

压辊材质及工艺处理

“玉不琢,不成器”,压辊的材料成分和工艺是决定其耐磨性的先决条件。常用的压辊材质有C50、20CrMnTi、GCr15,制作工艺采用数控机床加工,压辊面根据需要定制直齿型、斜字齿型,钻孔型等,采用渗碳淬火或高频淬火热处理方式减少压辊变形,热处理后再次进行精加工,确保内外圆同心度,可使压辊使用寿命更长。

压辊热处理的重要性

压辊的性能须满足:高强度、高硬度(耐磨性能)和高韧性,并且还要求有良好的机械加工性(包括良好的抛光性)及抗腐蚀性等。压辊热处理就是为了发挥其材料的潜力,提高其使用性能的重要工艺过程,对制造精度、强度、工作寿命及制造成本等有着直接的影响。

○同样的材料,做过热处理的材料要比没有做过热处理的材料的强度、硬度都要高的多,耐用度也要高的多。如果没有经过淬火,压辊的使用寿命就会短的多。

○想区别经过精加工的没有热处理生件和热处理件,单靠通过硬度和热处理氧化色是无法判别的,不想切割检测的话可以尝试通过敲击声音来辨别。铸件和淬火+回火态工件金相组织不同,内耗有差异,通过轻轻敲击应能分辨。

○决定热处理的硬度会受以下几个因素控制:材料牌号、尺寸大小、工件重量、形状结构,后续加工方式等。例如用弹簧纲制作大型件,由于实际工件厚度很大,手册中热处理硬度是可以达到58—60HRC,结合实际工件是没有办法达到的。另外不合理的硬度指标,比如过高的硬度,就会损失工件的韧性,造成工件的使用开裂。

○热处理不仅要保证合格的硬度值,更要注重其工艺选择和工艺过程的控制。过热的淬火回火可以达到要求的硬度;同样,淬火欠热,通过调整回火温度,也可以凑合到要求的硬度范围。

宝壳压辊采用优质钢材C50,从源头保证颗粒机压辊的硬度和耐磨性,配合精湛的高温淬火热处理工艺,大幅延长了使用寿命。