颗粒机压辊数量越多越好吗?如何有效降低压辊磨损?

[压辊 新闻资讯] 随着科技水平的不断提高,颗粒机被广泛应用于颗粒燃料、饲料加工、药物制造、化工等技术领域,于是各种颗粒机应运而生。在这些型号多、品种杂的颗粒机里,作为重要零部件之一的压辊数量有1-3个。对于颗粒机压辊模数,是越多越好吗?

颗粒机压辊数量

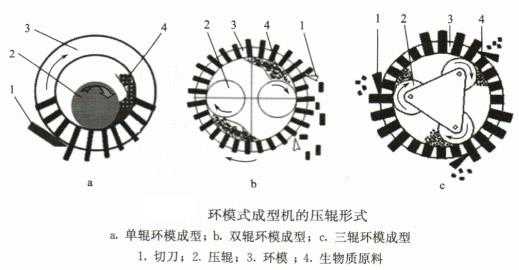

压辊,又称为压辊壳、压辊皮,是颗粒机的重要部件之一,是用来向环模挤压物料并从模孔挤出成形。颗粒机压辊个数为1-3个,环模颗粒机的压辊形式如图所示:

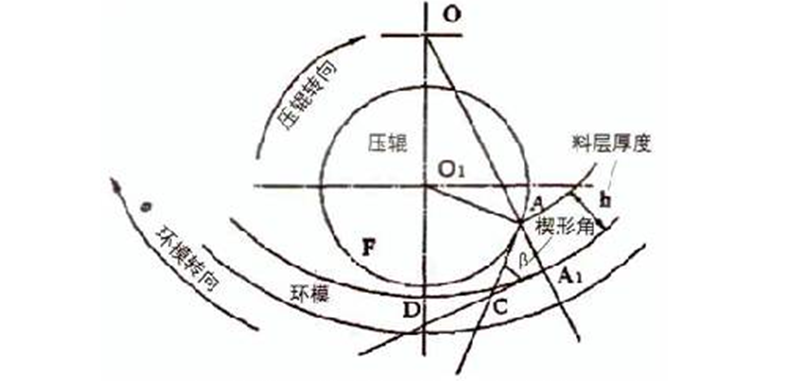

环模颗粒机在动力的驱动下使压辊或环模做回转运动,在运转中与进入压辊和环模间隙的原料产生强烈的摩擦挤压,将物料挤入环模成型孔内,物料不断地摩擦、挤压产生高温,在高温高压的作用下,进入模孔中的生物质原料先软化后塑变。

压辊和环模的不断旋转,模孔中的物料不断被推挤,挤出模孔后即成为高密度成型颗粒。针对同一环模尺寸,与之配合的压辊直径越大,则环模压辊间所构成的三角形挤压区域范围越大,越有利于挤压成型。

单辊式特点:压辊直径可按最大设计,使压辊外切线与成型孔入口有较长的相对运动时间,挤压时间长,挤出效果理论上应该是最好的,但机械结构较大,平衡性差、生产率不高,只用在小型环模颗粒机。

双辊式特点:机械结构较简单,对环模的作用力还可相互抵消,减少了制粒过程所受的冲击力,设备的机械结构也相对小些。

三辊式特点:三辊之间的受力平衡性好,但占用混料仓面积大,影响进料,生产率并不高。

有制粒用户为此专门作了数据研究,发现从挤压效率上讲,在相同的环模内径情况下, 两压辊结构的压辊直径比三压辊结构的压辊直径大。在相同产量下,即相同的料层厚度下,两压辊的挤压楔形角要比三压辊小,所产生的挤压力更大、挤压面积大、摊布更均匀。颗粒机压辊模数,并非是越多越好,应根据生产规模情况选用不同类型的制粒设备。

降低压辊磨损的关键点

由于压辊和环模的线速度基本相等,压辊的直径仅为环模内径的0.4,故压辊磨损率比环模高2.5倍。且压辊用来向环模挤压物料,工作条件比较恶劣,除原料对压辊正常磨损外,原料中多含有砂石、铁屑等硬质颗粒物,加剧了对压辊的磨损。

压辊磨损过快,不仅降低颗粒燃料的成型率,增加生产成本,而且直接影响生产率。要如何降低压辊磨损,关键在于以下几点:

1、装配时应检查压辊内的轴承是否安装到位,松紧是否适宜。

2、检查压辊挡圈是否安装到位,防止有突出现象。

3、检查压辊偏心轴的注油孔是否有堵死现象,防止因注油问题烧坏轴承。

4、检查压辊与环模的配合间隙,一般为0.2-0.5mm,过大的间隙会影响产量和颗粒质量,过小的间隙会加快压辊环模磨损,同时也影响产量。

5、检查压辊与环模的平行度与垂直度,保证它们的接触前后一致。

6、原料粉碎前加除杂工序,将原料中掺杂的砂粒、铁屑等除净,防止对压辊的非正常磨损。

7、注意物料在压制室的均匀分布,防止压辊受力不均,从而加剧压辊表面的磨损。

8、为提高压辊表面高硬度、耐磨损、耐腐蚀性,应合理选择压辊材料和热处理工艺。宝壳压辊采用优质钢材C50,精湛的高温淬火工艺,硬度可达 HRC 58-62,大幅延长使用寿命,是市场普通压辊的2倍。